压电陶瓷促动器如何提升锂电池涂布质量

伴随电动汽车产业的快速发展,锂电池作为其动力核心,对生产工艺的要求越发严格。电极涂布作为锂电池生产中的关键环节,其均匀性与一致性直接影响电池的能量密度、安全性能和循环寿命。在这一精密制造过程中,压电陶瓷促动器凭借其独特的技术优势,是可实现超高精度涂布控制的核心部件之一。

一、锂电池涂布:看似简单,实则关键

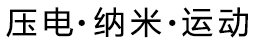

锂电池电极涂布,是指将准备好的电极浆料(正极或负极材料)均匀涂覆在金属箔(铝箔或铜箔)表面的过程。这些浆料经过干燥等后续工序后,会形成电极片。这一步就像给锂电池穿上一层均匀的能量外衣,为后续的充放电过程奠定基础。涂布的核心目的是让电极材料能够均匀、稳定地附着在基材上,从而保证锂电池在充放电过程中实现电能的高效转化与存储。涂布的均匀性、厚度一致性和边缘整齐度直接决定了电池的特性:

1.能量密度:涂布越均匀,电池容量和性能越稳定;

2.安全性:涂布缺陷可能导致局部过热甚至热失控;

3.循环寿命:涂布厚度波动大易造成电池加速老化的问题。

(注:图片来源于网络)

尤其在电动车用动力电池中,电极长度可达数百米,任何微小的涂布偏差都可能导致整批次电池性能下降甚至报废。所以对涂布工艺过程有着极高的要求:精度、速度与响应。

锂电池涂布过程三大核心要求:

1.厚度控制:电极浆料涂布的厚度公差必须控制在极小的范围内,否则会导致锂电池内部电流分布不均,影响电池容量和循环寿命;

2.稳定性好:涂布过程要持续稳定,避免出现漏涂、多涂的情况;

3.动态响应:在高速运行中需要能及时调整涂布刮刀或涂布头位置,以补偿其他干扰。

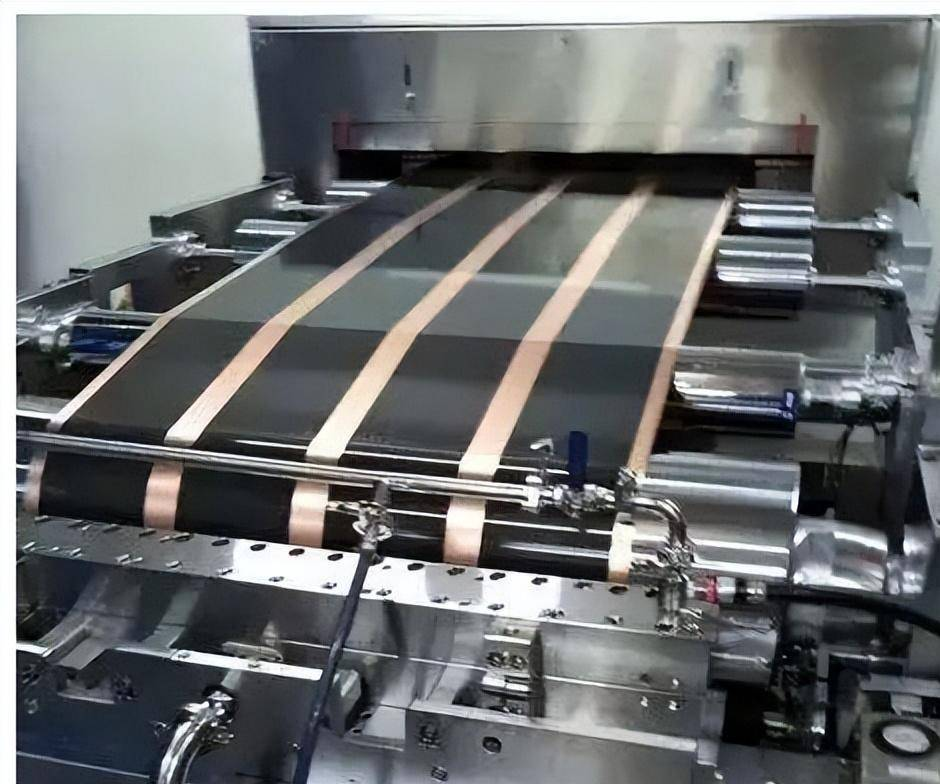

(注:图片来源于网络)

二、芯明天压电陶瓷促动器:精准涂布,驱动未来

压电陶瓷促动器基于逆压电效应,通过电压驱动产生纳米级的高精度位移,其特性与涂布工艺需求高度契合:

1.高精度定位

压电促动器可实现纳米级位移分辨率,通过闭环控制可实时调节涂布刮刀或模具涂口开度,精确控制浆料厚度,避免过度涂布或涂布欠缺。

2.快速响应

压电促动器的响应速度可达毫秒级,在高速涂布中,它能实时补偿基材张力变化、浆料泵送波动等干扰,确保涂布均匀性。

3.无摩擦、高刚性

直接驱动机制具备高刚性且长时间使用无需维护,特别适合洁净环境下的长期连续工作。

(注:图片来源于网络)

对于电动车锂电池这类高标准、大规模制造场景,压电陶瓷促动器提供了一种更可靠、更高效的解决方案:既可以提升涂布一致性,提高电池能量密度与安全性;又能减少浆料浪费,降低生产成本。

低压柱形压电促动器

低压柱形压电陶瓷促动器非常适于集成,它的外部由柱形不锈钢外壳保护,并通过机械外壳对压电陶瓷叠堆施加预紧力,较高的内部机械预载力可适用于高负载、高动态应用。芯明天低压柱形压电促动器可提供纳米级分辨率,毫秒级响应时间,行程可达190微米。

特点

·纳米级分辨率

·闭环精度高

·位移可达190μm

·出力可达25000N

·外径、高度、位移自由选择

技术参数

|

标称行程 |

8μm~190μm |

|

刚度 |

5N/μm~500N/μm |

|

推力 |

200N~7300N |

|

静电容量 |

0.17μF~145μF |

|

谐振频率 |

3kHz~40kHz |

|

长度 |

19.2mm~199mm |

注:压电促动器的长度、直径、引脚、接口均可按需定制。

抗扭力压电促动器

VT14与VT17系列抗扭力压电促动器采用抗扭力设计,可以有效的消除外部机械所产生的一定程度的扭力,避免直接作用于内部压电陶瓷叠堆,造成陶瓷损坏,起到了有效的保护作用。结构紧凑,非常易于集成。

特点

·抗扭力,特殊机械壳体

·位移可达95μm

·出力可达1200N

·亚毫秒响应时间

技术参数

|

标称行程 |

9μm~95μm |

|

刚度 |

10N/μm~120N/μm |

|

推力 |

1200N |

|

静电容量 |

0.7μF~9μF |

|

谐振频率 |

10kHz~40kHz |

|

长度 |

19.4mm~100.4mm |

高压柱形压电促动器

高压柱形压电促动器是驱动电压为1000V、带有预载力的柱形机械封装压电陶瓷。可承受一定的拉力,内置大出力压电陶瓷,出力可高达50000N,主要用于大负载的动态应用。

特点

·1000V驱动

·位移达260μm

·承载达70000N

·静电容量低

·参数可定制

·开环/闭环可选

·高动态

·外径Ø18mm、Ø25mm、Ø35mm、Ø45mm

技术参数

|

标称行程 |

7μm~260μm |

|

刚度 |

10N/μm~4000N/μm |

|

推力 |

4000N~50000N |

|

静电容量 |

20nF~6500nF |

|

谐振频率 |

3kHz~40kHz |

|

长度 |

24mm~194mm |

更多详情欢迎致电芯明天0451-86268790、17051647888(微信同号)!